Besoin d'aide pour choisir le bon produit ?

Notre outil vous permettra de trouver le produit le mieux adapté à vos besoins.

Accéder au sélecteur de produitsBienvenue sur le site French

Nous avons détecté que vous préférez peut-être le site Global. Veuillez utiliser le menu déroulant ci-dessus pour modifier votre sélection si nécessaire.

Les pics de demande d'électricité provenant de systèmes de chauffe électrique non gérés peuvent augmenter le risque de pannes de courant. Découvrez comment l'utilisation de stratégies de gestion de charge prédictive dans le contrôleur de puissance avancé EPower permet de minimiser la demande de puissance de pointe grâce à la technologie de « partage de charge » et de « délestage de charge ».

Une usine de verre peut avoir de nombreux cas d’équipements électriques de haute puissance exigeant de la puissance de l’alimentation principale. Les principaux contrevenants sont les systèmes de chauffe électrique tels que le boosting électrique des fours, le chauffage du toit à bain d’étain et les étenderies de recuit. Si elles ne sont pas gérées, l’alimentation de ces systèmes peut être activée de manière aléatoire par leurs dispositifs de contrôle.

Lorsque plusieurs s’allument en même temps sur plusieurs zones de chauffage, d’énormes pics de puissance électrique peuvent être exigés de l’alimentation. Non seulement cela peut avoir un impact sur les coûts énergétiques, mais dans le pire des cas, cela peut dépasser la capacité maximale de l’alimentation principale ou de secours, provoquant une panne d’électricité.

Comme les usines de verre doivent fonctionner 24 heures sur 24, 7 jours sur 7, les interruptions d’alimentation électrique sont hautement indésirables. Une panne de courant peut empêcher le fonctionnement des systèmes de contrôle de la température, des processus et des émissions, ce qui peut être extrêmement coûteux pour l’entreprise en termes de perte de production, de déchets, d’amendes d’émissions environnementales et d’éventuels dommages liés à la température aux fours et autres équipements coûteux.

En raison du process à haute température, des procédures d’urgence appropriées doivent être mises en place pour maintenir la sécurité pendant l’arrêt incontrôlé et lors de la remise en service des systèmes. En règle générale, des générateurs de secours d’urgence (groupes électrogènes) sont en place pour les systèmes de chauffage électrique, mais ces dispositifs sont sensibles à la distorsion harmonique de l’alimentation et se déclenchent facilement en raison de pics momentanés instables de la demande de puissance non gérée. La demande de pointe peut particulièrement devenir un problème lorsque des améliorations de processus sont apportées, des produits sont mis à niveau ou la capacité de production est augmentée, où toute charge supplémentaire peut dépasser la capacité de puissance conçue des transformateurs individuels ou de l’alimentation principale.

Les demandes de puissance de pointe incontrôlées qui se produisent fréquemment provoquent des contraintes mécaniques fluctuantes dans les parties à courant élevé du système comme les barres omnibus et les transformateurs, ce qui entraîne une durée de vie réduite ou des coûts de maintenance accrus. Du point de vue de l’efficacité du système, les pertes de puissance sont fortement liées au courant que le système devra fournir. Dans les calculs de perte de puissance, le courant est toujours au carré. À cet égard, il est plus efficace d’appliquer une quantité spécifique de puissance à un courant stable inférieur que de faire fonctionner la même quantité de puissance avec un courant fluctuant.

Dans certaines régions, les pics de demande de puissance sur l’alimentation peuvent également affecter les mesures prises par les fournisseurs d’électricité pour calculer les tarifs et les factures d’électricité convenus. Les entreprises de services publics doivent s’assurer qu’elles disposent d’une capacité suffisante pour fournir de l’électricité à leurs clients de manière fiable, même en période de pointe de demande. Afin de planifier et de permettre cela, une évaluation est faite de la demande de pointe de l’utilisateur et des frais supplémentaires sont appliqués à la facture.

Cette « charge de demande » peut être calculée de différentes manières, selon la région. Les relevés de la demande de pointe peuvent être appliqués aux frais de demande tout au long de cette période de facturation, ce qui entraîne inévitablement des coûts énergétiques plus élevés que nécessaire. Les tarifs convenus sont également généralement fixés pour permettre une demande de pointe aléatoire, augmentant à nouveau inutilement le coût global de l’électricité.

Les prochains objectifs régionaux en matière d’environnement et d’efficacité énergétique incitent les fabricants de verre à réduire leur consommation d’énergie et leurs émissions de CO2. Étant donné que les fours alimentés aux combustibles fossiles sont considérés comme ayant atteint leurs limites en termes d’améliorations futures substantielles de l’efficacité, la voie à suivre devrait impliquer un passage à un mélange de fours principalement électriques et entièrement électriques. Étant donné qu’un four à combustible fossile typique a un cycle de vie de 15 à 20 ans, les usines de verre ne sont qu’à un ou deux fours construits d’avoir besoin de passer à une technologie plus efficace pour atteindre leurs objectifs de gouvernement local, dont beaucoup visent l’année 2050. Des méthodes d’alimentation électrique à haut rendement devront être introduites dans le cadre de cette transition.

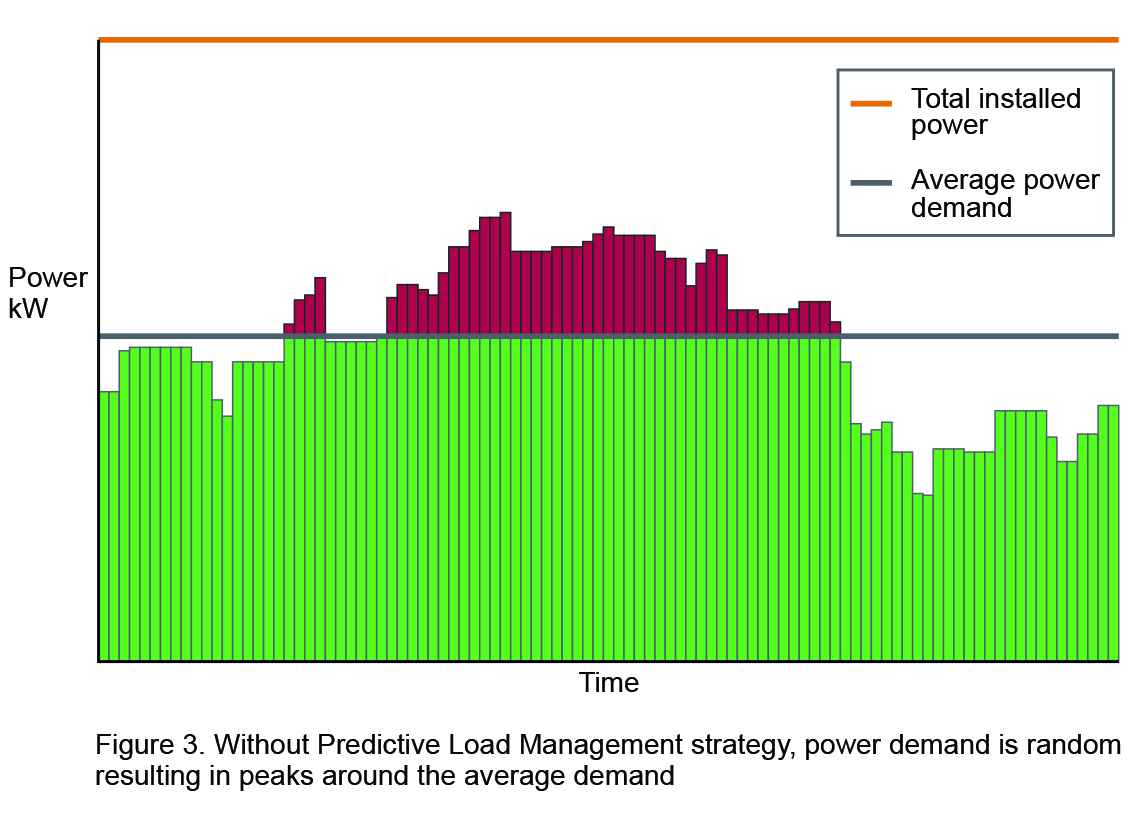

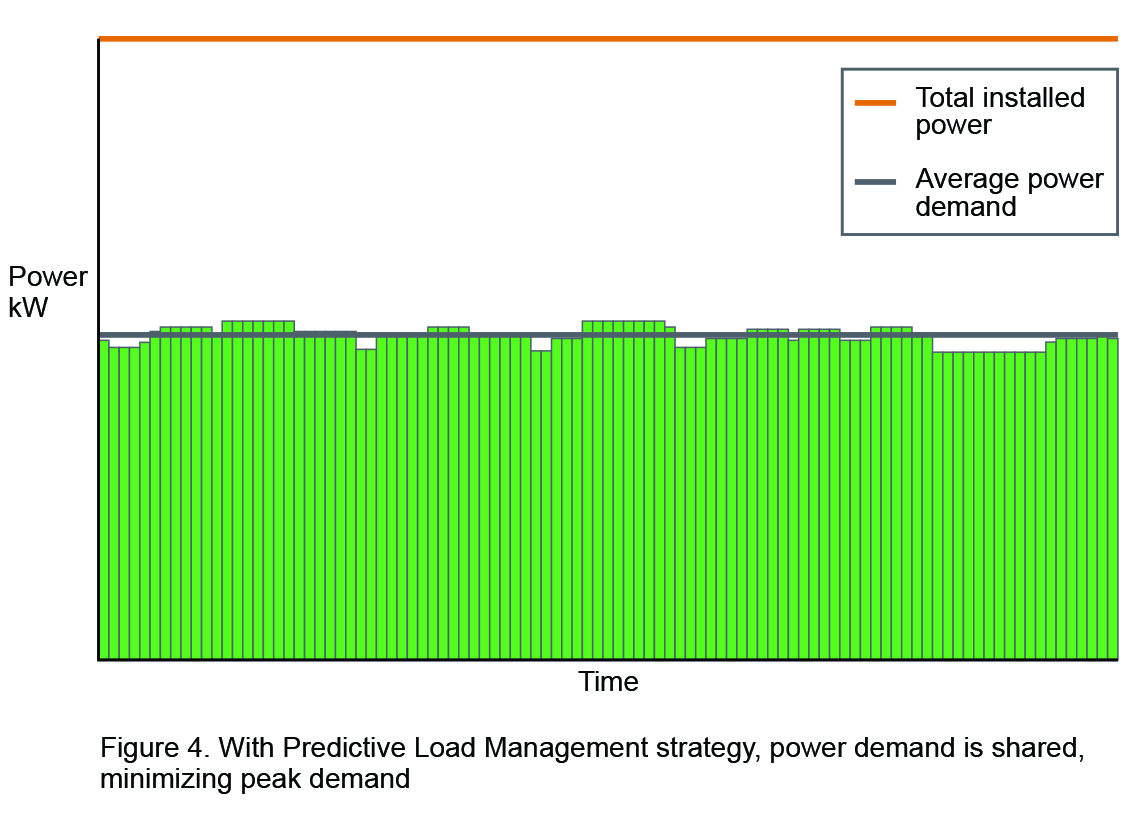

Eurotherm a travaillé avec des fabricants mondiaux de verre pour développer une solution. Connue sous le nom de gestion prédictive de la charge, cette fonction de contrôle brevetée sophistiquée disponible dans le contrôleur Eurotherm EPower (illustré à droite), répond à la fois à la demande de pointe et à la surcharge. Premièrement, par le « partage de charge », qui gère la demande sur de nombreuses charges pour réduire les pics de puissance. Cela « lisse » efficacement la demande de puissance moyenne sur la distribution, tout en maintenant la puissance souhaitée pour chaque zone. Et deuxièmement, par le « délestage » de charge, qui optimise et limite la demande de puissance de pointe maximale admissible du système. Utilisées en conjonction avec la méthode de mise à feu à zéro (également connue sous le nom de mise à feu en rafale ou à cycle complet) fournie par le contrôleur SCR EPower Advanced, ces fonctionnalités de « partage de charge » et de « délestage de charge » permettent aux usines de verre de gérer efficacement la puissance de pointe pour rester à l’intérieur les limites de leur capacité d’alimentation ou du tarif de l’énergie.

Le système de gestion de puissance du contrôleur EPower est basé sur un module de commande qui peut contrôler jusqu’à quatre piles de puissance à thyristors dans une configuration de conception « de type API ». Sur le terrain, jusqu’à 64 zones de chauffage peuvent être synchronisées ensemble à l’aide d’un réseau de bus CAN, distinct des bus de terrain en option tels que Ethernet ou PROFIBUS. Les zones de chauffage peuvent être surveillées, par exemple, sur un four, sur plusieurs fours ou même à l’échelle de l’usine pour obtenir les résultats les plus efficaces sur le réseau d’alimentation principal. La fonction de gestion prédictive de la charge prend en compte la disparité entre les zones et prend en compte le fait qu’une zone de 10kW n’a pas le même impact qu’une zone de 100kW lors de la distribution de puissance. Les applications appropriées peuvent aller des lignes de bombage du verre, des fours de trempe et des autoclaves, jusqu’aux bains de verre flotté complets, aux étenderies de recuit et aux installations complexes de suralimentation de fours multizones.

Bien que les contrôleurs à thyristors utilisent traditionnellement la méthode d’allumage par angle de phase car elle permet un contrôle de puissance fluide, elle provoque également une distorsion harmonique élevée et un facteur de puissance médiocre (généralement < 85 %), ce qui a un effet négatif sur l’efficacité énergétique. Alors que la méthode d’allumage par zéro est connue pour introduire un effet de scintillement qui peut augmenter la consommation d’énergie de crête aléatoire, elle fournit une forme d’onde de puissance beaucoup plus propre avec un bruit harmonique minimal, ainsi qu’un facteur de puissance élevé (généralement > 95 %).

De nombreuses entreprises de services publics appliquent un supplément lorsque le facteur de puissance passe en dessous de 95 %. À la fin de l’année, cela peut se traduire par des milliers, voire des dizaines de milliers de dollars, selon la taille de l’installation. Étant donné que la consommation d’énergie de pointe aléatoire peut être gérée par une gestion de charge prédictive, l’allumage par zéro est considéré comme une méthode de contrôle supérieure dans ce cas. L’efficacité énergétique considérablement meilleure contribue à réduire les frais d’électricité et les émissions de CO2.

La stratégie de partage de charge d’Eurotherm joue un rôle important dans la fonctionnalité de gestion prédictive de la charge, en gérant l’allumage de plusieurs SCR EPower en mode zéro-crossing pour maintenir une demande de puissance globale stable. La stratégie distribue la puissance pour différentes charges afin d’obtenir une consommation électrique globale équilibrée qui minimise les pics de puissance transitoires.

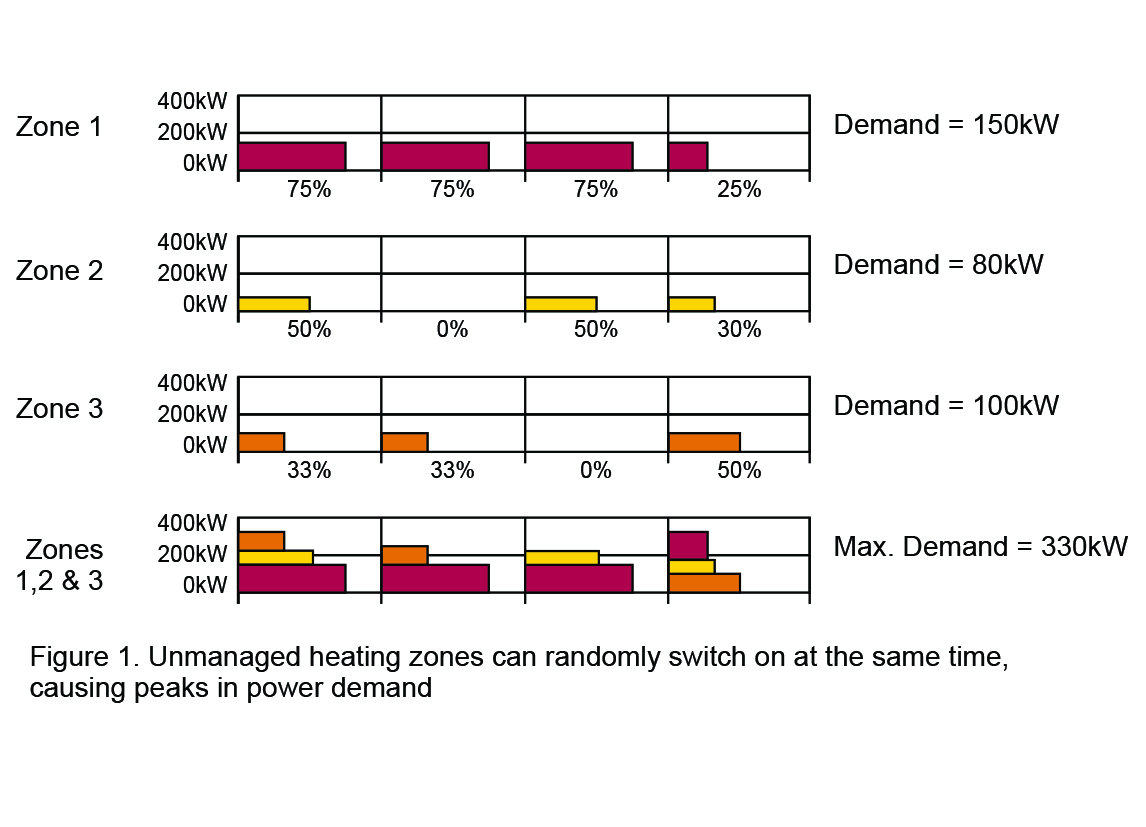

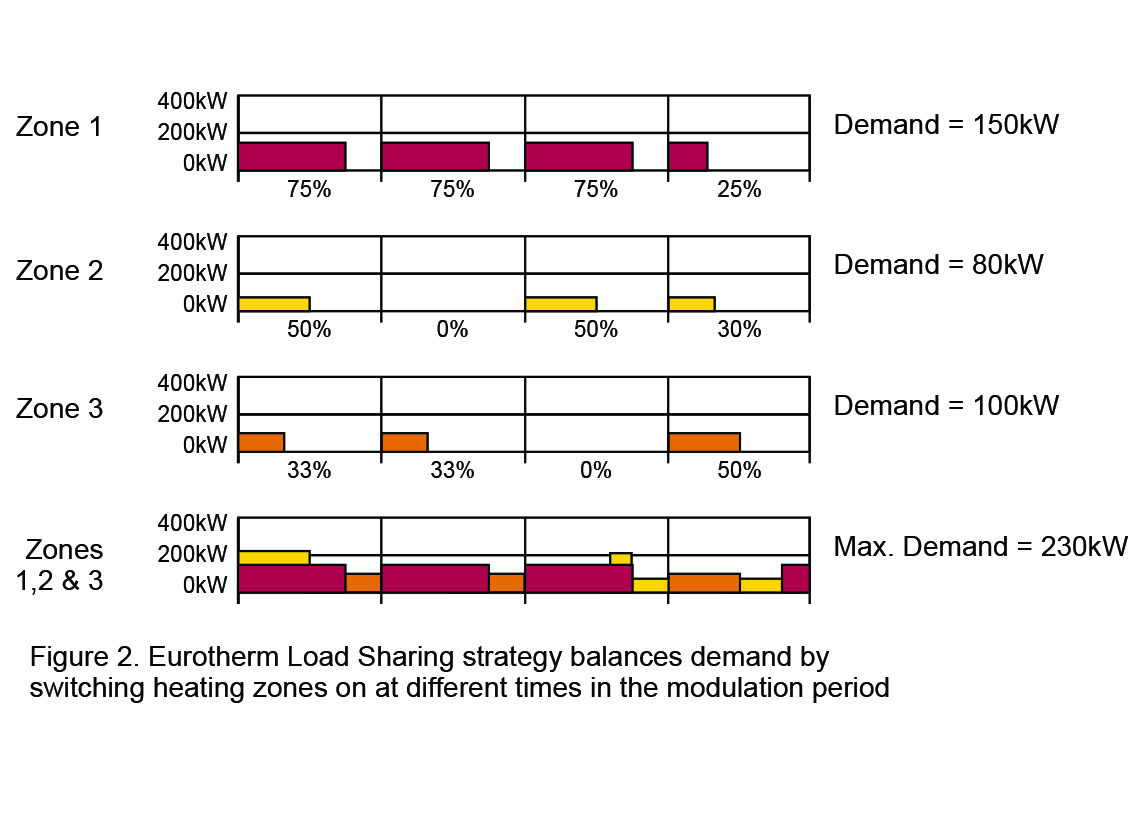

Chaque zone de chauffage contrôlée par un contrôleur EPower SCR, est définie par une puissance de sortie, un temps de cycle et une puissance maximale (capacité maximale), qui peut être représentée par un rectangle (voir figures 1 et 2). Plutôt que de laisser ces rectangles s’empiler au hasard pour créer des pics dans un délai donné, comme le montre la figure 1, la gestion de la charge électrique les répartit uniformément, comme le montre la figure 2, garantissant ainsi qu’à tout moment la demande de puissance globale est aussi lisse comme viable.

Il est important de comprendre que la puissance de sortie n’est pas modifiée mais plutôt équilibrée et décalée pour égaliser la demande. Grâce à un partage de charge intelligent, les problèmes d’effet de scintillement et les pics aléatoires qui en résultent sont pour la plupart éliminés, égalisant ainsi la consommation électrique globale.

La fonction de délestage Eurotherm est conçue pour les systèmes où la demande de puissance pourrait dépasser la capacité de l’équipement du système de chauffage ou de l’alimentation électrique principale. La fonction peut être réglée pour limiter et déplacer la puissance uniquement si la demande dépasse la capacité maximale prédéfinie. La gestion de la demande de puissance pour rester sous la limite définie permet d’éviter que les disjoncteurs locaux et de l’ensemble de l’usine ne se déclenchent inutilement et réduit le risque de dommages coûteux aux équipements.

Dans les régions où les coûts de l’électricité sont élevés, la fonction de délestage peut également être utilisée pour limiter la demande d’électricité sous un seuil tarifaire d’électricité défini. Par exemple, si la puissance totale installée est de 2,5 MW mais que l’utilisateur souhaite limiter la puissance délivrée dans une bande tarifaire de 2 MW, le délestage entraînera une perte de puissance sur le réseau pour maintenir la demande totale sous cette limite. Des ajustements peuvent également être effectués via la communication par bus de terrain (PROFIBUS, DeviceNet et Ethernet), permettant des ajustements en vue des surcharges de période de pointe ON.

En ajustant dynamiquement le seuil maximal de l’installation, les usines de verre peuvent contrôler la charge maximale de la demande d’électricité, ce qui peut entraîner des économies substantielles. Dans certaines régions, des majorations sont appliquées à la facture jusqu’aux 11 mois suivants, selon le contrat. Ainsi, le dépassement de la demande maximale une fois peut entraîner une pénalité pouvant aller jusqu’à 12 mois. La surveillance et le contrôle de la demande peuvent réduire considérablement les coûts énergétiques. La fonction de gestion prédictive de la charge permet de définir des priorités définies par l’utilisateur, ce qui permet le transfert de puissance en fonction des besoins.

Alors que l’industrie du verre devrait augmenter son utilisation de la technologie de chauffage électrique dans la transition vers un avenir plus économe en énergie, les meilleures méthodes de contrôle des pratiques doivent être envisagées pour améliorer la rentabilité, tout en réduisant l’impact environnemental. L’utilisation de stratégies intelligentes de gestion de charge prédictive dans le contrôleur EPower aide les usines de verre à maintenir la demande d’énergie dans les limites de leur alimentation électrique principale. Dans les installations existantes, cela peut permettre d’ajouter des équipements de chauffage électrique supplémentaires, sans risque de pannes de courant futures. Les limites tarifaires de l’électricité peuvent également être respectées, ce qui réduit le risque de coûts supplémentaires et les amendes et les tarifs peuvent être renégociés pour de meilleures offres.

Les avantages du facteur de puissance améliorés de l’utilisation du contrôleur EPower avec allumage par zéro en combinaison avec la gestion prédictive de la charge contribuent également à améliorer l’efficacité énergétique du système, en réduisant les factures d’énergie et les émissions de CO2. Les économies d’énergie peuvent être calculées à l’avance par l’équipe verrière d’Eurotherm pour aider à justifier le passage à une technologie plus efficace, en fonction du retour sur investissement attendu.

A propos de l’auteur :

Special thanks to former Business Leader for Global Glass at Eurotherm, René Meuleman, for authoring the original content of this article.

The full version of this article appears in the November/December 2019 issue of Glass Worldwide alongside a broad cross-selection of editorial that assists with all areas of production and processing.

Contacter un expert verrier Eurotherm

Sélecteur de produits

Notre outil vous permettra de trouver le produit le mieux adapté à vos besoins.

Accéder au sélecteur de produitsNous contacter